大家好,今天给各位分享齿圈锻件自动化锻造生产工艺开发的一些知识,其中也会对进行解释,文章篇幅可能偏长,如果能碰巧解决你现在面临的问题,别忘了关注本站,现在就马上开始吧!

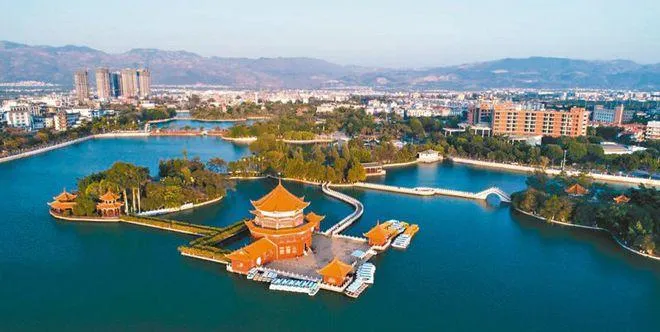

图1 环、齿轮锻件

目前,一些厂家的常规锻造工艺路线是:下料加热镦锻成形冲孔。冲孔后蒙皮重量约为7.5kg,材料利用率仅为75%。为适应节能减排的需要,选用环件轧制后的锻造工艺。详细工艺路线为:下料加热镦粗挤压冲孔轧环锻造。工艺步骤图如图2所示。这种带皮方案的重量约为2kg,材料利用率可达90%,而且锻造时锻件的投影面积大大减小,从而降低了锻件的最终锻造成形力。

图2 常规锻造工艺流程图

齿环类锻件自动化锻造工艺的设计流程

采用逆向设计,根据客户提供的机加工件图纸,设计锻件图纸,从而设计出毛坯图纸,可以根据设计图纸和要求来选型设备,然后设备的型号有用于设计相应的模架和模具,并采用逆向设计方法逐步制定环环锻件的自动化锻造工艺。设计流程图如图3所示。

图3 设计流程图

自动化锻造工艺方案

该锻件的锻造线长,锻件重。考虑到人员安全、生产节奏和产量问题,采用自动化锻造线替代传统的手工锻造线。为了满足自动化锻造的要求,各单元设备必须具备自动化生产能力。传统的空气锤制坯和液压机自由锻制坯将无法满足要求。因此,将采用逆向设计思想,根据自动化生产工艺的要求,选择设备型号,制定工艺参数。

最终锻造工艺的制定及设备的选择

根据终锻毛坯的定位要求,有内径定位和外径定位两种方法。对两种方法进行有限元模拟分析,选择合适的终锻毛坯定位方法和锻造设备。

模拟参数选择如下:模具温度250,坯料温度950,外部环境温度25,坯料与环境的对流换热系数0.02N/(sec) ·mm·C),换热面为环境和坯料的外表面。毛坯和模具的导热系数为0.2N/(sec·mm·C)。建模图如图4和图5所示。

图4 内径定位

图5 外径定位

内径定位结果分析:通过内孔定位时,内孔会出现纵向毛刺,最大外径处的圆角不易填充,底面存在折叠风险锻造。锻件成形力5500t,成形能量600kJ。

外径定位结果分析:通过外孔定位,金属流动性好,锻件不会折叠,锻件成形力为6000t,成形能量为520kJ。

综上所述:根据成形力和能量要求,选用J58K-4000电动螺旋压力机进行锻造成形(电动螺旋压力机打击力可长期超载1.6倍)。选择最终锻件毛坯的外径定位方法。

滚环扩孔工艺制定及设备选型

毛坯外径定位后,即可设计环轧后的毛坯拉深。根据滚环的要求,我们可以确定滚环前的毛坯尺寸,即冲裁后的毛坯拉深。轧环后最大外圆尺寸小于408mm,故选用D51K-500B数控立式轧环机(最大外圆可轧制至500mm)。

冲压、挤压、镦粗工艺制定及设备选型

同样,根据冲裁后的毛坯图,可以设计挤压毛坯图,然后根据质量守恒计算镦粗高度,确定镦粗尺寸。经过DEFORM模拟软件模拟分析,计算出镦粗力为450t,孔挤压力为1800t,冲切力为400t。您可以选择一台设备进行三工位制坯,既节省成本,又节省场地空间。考虑到所有事情。由于液压机吨位和工作台面尺寸,选用2000t液压机进行三工位制坯。

加热下料工艺制定及设备选型

根据中频炉选型规则,可以根据产品重量和生产能力来选择合适功率的中频炉。对于较重的棒材,切锯机一般直接与中频炉连接,以保证中频炉供电的稳定性。可根据棒材直径和生产周期选择合适的中频炉。最终工艺流程及设备选型如表1所示。

表1 工艺及设备选型

模具模架的设计

2000t液压机三工位模架模具设计

液压机三工位制坯模架结构设计如图6所示。

图6 三工位制坯模具

三工位模具的难点在于冲孔工位的卸料。冲裁卸料结构采用上卸料,使锻件保持在下模同一位置,方便机器人装夹。卸载弹簧可以是传统的矩形弹簧或氮气弹簧。矩形弹簧的优点是耐高温,但提供的卸载力有限,需要较大的卸载行程。氮气弹簧可提供较大的排出力(单个弹簧可选择6t至10t,初始弹力为6t)。

4000t终锻模基模设计

最终锻模框架的结构设计如图7所示。

图7 4000t电动模架模具结构

最终锻造设备采用4000t电动螺旋压力机。这种压力机的优点是冲击能量可控。该设备配备液压三点顶出系统。锻件顶出采用环形结构。设备提供的三点顶出为十字形顶出板,对顶出结构适应性强,适用于不同直径的环件。

生产验证

图8显示了从前三个轧制环站获得的环形毛坯。图9所示为环轧扩径后得到的毛坯。图10所示为终锻后得到的成品锻件。锻件成型良好,不显露。折叠。批量生产后,锻件的后续加工达到了预期目标。图11所示为加工后的产品。

图8 前三工位环轧生产的环形毛坯

图9 滚环扩径后得到的毛坯。

图10 终锻后得到的成品锻件

图11 加工后的产品

总结

沉没战舰

工艺主管、工程师主要从事锻造工艺开发、模具及模座设计、锻造自动线工艺设计。主持开发了各类锻件的自动化锻造工艺。参与热模锻自动化生产线项目荣获湖北省科技进步一等奖,拥有专利10余项。

—— 文章选自:《锻造与冲压》 第7 期,2022 年

用户评论

这篇文章真是太棒了!一直在想怎样才能提高齿环类锻件的自动化生产效率,文章提到的新工艺方法非常有启发意义,让我看到了未来锻造行业的可能性。

有5位网友表示赞同!

我一直从事齿轮产品的设计和制造,对自动化生产深感兴趣。这篇文章介绍的齿环系列自动锻造技术很有创新性,但需要深入了解其经济性和实际应用场景才能评估其价值。

有11位网友表示赞同!

从标题来看,这篇文章应该探讨了如何提高齿环类锻件的生产效率。这个行业一直以来都在追求自动化和智能化,这种新型工艺的发展方向值得期待!

有13位网友表示赞同!

这篇博文提到的自动化锻造技术确实很有潜力,但同时我也想问问,这些新技术对现有员工队伍有什么影响?如何才能做到既提高效率又保障就业?

有20位网友表示赞同!

作为一名资深机械工程师,我对齿环类锻件的传统工艺生产感到有些局限。这篇文章介绍的新型工艺很令人振奋,希望未来能看到更多案例应用和技术改进。

有17位网友表示赞同!

我对自动化生产一直比较乐观,但这篇文章让我意识到开发新的自动化锻造工艺并不容易。需要考虑材料、设备、程序控制等多方面因素才能成功实施。<br>

有7位网友表示赞同!

这篇文章提到的先进技术确实令人眼前一亮,但具体能不能在实际操作中应用还得经过进一步研究和实践验证。期待看到更多关于其应用性和可行性分析的解读。

有14位网友表示赞同!

很欣赏作者对工业自动化生产的探索和思考!希望未来能够看到更多创新型的齿环类锻件自动化工艺,带给锻造行业更强大的驱动力。

有20位网友表示赞同!

这篇文章让我了解到齿环类锻件自动化锻造技术的最新发展动态。对于想从事这个领域的年轻朋友来说,是个很好的学习资料。不过,文章的深度和广度还需要提升,例如可以加入更多具体案例分析和技术细节介绍。

有19位网友表示赞同!

作为一个机械制造企业负责人,对提高生产效率非常关注。这篇文章提出的自动化锻造工艺思路很有启发性,可以有效解决传统工艺的种种弊端,值得进一步探讨和应用。<br>

有17位网友表示赞同!

齿环类锻件一直都是重要行业部件,如果能实现自动化锻造,将大幅提升生产效率和产品质量。但这篇文章介绍的内容过于简略,希望作者能够添加更多细节和案例说明。

有9位网友表示赞同!

这篇文章让我眼前一亮!齿环类锻件一直以传统模式生产,效率和质量都存在局限性。自动化锻造工艺的发展将彻底改变工业生产方式,带来巨大的效率提升!

有8位网友表示赞同!

文章内容很有价值! 尤其是对那些想从事锻造行业的人来说非常有用。 但是建议作者能增加一些图表或数据来支持文章内容,会更直观易懂。

有18位网友表示赞同!

我一直认为自动化生产是未来趋势,这篇博文也印证了这一点。 但这篇文章主要关注技术层面,对于自动化锻造带来的社会和经济影响没有进行探讨,希望作者能够后续补充这一方面的内容。

有8位网友表示赞同!

看完这篇文章,我更想去学习一些相关的专业知识。 自动化锻造这个技术听起来非常先进,但也需要强大的技术支持。 这种新工艺是否会取代传统的操作人员?

有13位网友表示赞同!

我觉得文章比较偏向理论性描述,缺乏实际案例的分析和对比。 比如能不能介绍一下现有的一些自动化锻造系统应用效果如何? 有没有一些具体的指标来表明技术的优势?

有9位网友表示赞同!